Što je ultrazvuk i kako se koristi u industriji?

Ultrazvuk se naziva elastičnim valovima (valovi koji se šire u tekućim, krutim i plinovitim medijima zbog djelovanja elastičnih sila), čija je frekvencija izvan raspona koji ljudi čuju - od oko 20 kHz i više.

U početku su se ultrazvučni i zvučni zvukovi razlikovali samo na temelju percepcije ili ne percepcije ljudskog uha. Prag sluha kod različitih ljudi varira od 7 do 25 kHz, a utvrđeno je da osoba percipira ultrazvuk frekvencije 30 - 40 kHz putem mehanizma koštane vodljivosti. Stoga je donja granica frekvencije ultrazvuka konvencionalno prihvaćena.

Gornja granica frekvencije ultrazvuka proteže se do frekvencija 1013 — 1014 Hz, tj. do frekvencija gdje valna duljina postaje usporediva s međumolekularnim udaljenostima u krutim tvarima i tekućinama. U plinovima se ta granica nalazi ispod i određena je slobodnim putem molekule.

Korisne funkcije ultrazvučnih valova

I premda je fizički ultrazvuk iste prirode kao zvučni zvuk, samo se uvjetno razlikuje (viša frekvencija), upravo zbog više frekvencije ultrazvuk je primjenjiv u više korisnih smjerova.

Dakle, pri mjerenju brzine ultrazvuka u čvrstoj, tekućoj ili plinovitoj tvari dobivaju se vrlo male pogreške pri promatranju brzih procesa, pri određivanju specifične topline (plina), pri mjerenju konstanti elastičnosti krutih tijela.

Visoka frekvencija pri niskim amplitudama omogućuje postizanje povećane gustoće energetskih tokova, budući da je energija elastičnog vala proporcionalna kvadratu njegove frekvencije. Osim toga, ultrazvučni valovi, korišteni na pravi način, mogu proizvesti niz vrlo posebnih akustičnih efekata i fenomena.

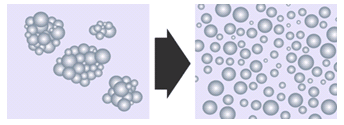

Jedan od tih neobičnih fenomena je akustična kavitacija, koja se javlja kada se snažan ultrazvučni val usmjeri u tekućinu. U tekućini, u području ultrazvučnog djelovanja, mali mjehurići pare ili plina (submikroskopske veličine) počinju rasti do frakcija milimetra u promjeru, pulsirajući frekvencijom vala i kolabirajući u fazi pozitivnog tlaka.

Mjehurić koji se urušava lokalno stvara puls visokog tlaka mjeren u tisućama atmosfera, postajući izvorom sfernih udarnih valova. Akustična mikrostrujanja nastala u blizini takvih pulsirajućih mjehurića bila su korisna za pripremu emulzija, čišćenje dijelova itd.

Fokusiranjem ultrazvuka u sustavima akustične holografije i zvučnog vida dobivaju se zvučne slike, a zvučna energija se koncentrira u obliku usmjerenog snopa s definiranim i kontroliranim karakteristikama usmjerenosti.

Koristeći ultrazvučni val kao difrakcijsku rešetku za svjetlost, moguće je mijenjati indekse loma svjetlosti za razne svrhe, budući da se gustoća u ultrazvučnom valu, kao iu elastičnom valu, općenito periodički mijenja.

Na kraju, karakteristike koje se odnose na brzinu širenja ultrazvuka. U anorganskim medijima ultrazvuk se širi brzinom koja ovisi o elastičnosti i gustoći medija.

Što se tiče organskih medija, ovdje na brzinu utječu granice i njihova priroda, odnosno fazna brzina ovisi o frekvenciji (disperziji) Ultrazvuk opada s udaljenošću fronte vala od izvora — fronta divergira, ultrazvuk je raspršen, apsorbiran.

Unutarnje trenje medija (smična viskoznost) dovodi do klasične apsorpcije ultrazvuka, štoviše relaksacijska apsorpcija za ultrazvuk je bolja od klasične. U plinu je ultrazvuk jače oslabljen, u krutim tvarima iu tekućinama mnogo slabiji. U vodi se, primjerice, razgrađuje 1000 puta sporije nego u zraku. Stoga su industrijske primjene ultrazvuka gotovo u potpunosti povezane s krutinama i tekućinama.

Korištenje ultrazvuka

Primjena ultrazvuka razvija se u sljedećim smjerovima:

- ultrazvučna tehnologija, koja omogućuje stvaranje nepovratnih učinaka na danu tvar i na tijek fizikalno-kemijskih procesa pomoću ultrazvuka s intenzitetom od jedinica W / cm2 do stotina tisuća W / cm2;

- ultrazvučna kontrola koja se temelji na ovisnosti apsorpcije i brzine ultrazvuka o stanju medija kroz koji se širi;

- ultrazvučne metode lociranja, linije kašnjenja signala, medicinska dijagnostika itd., temeljene na sposobnosti ultrazvučnih vibracija viših frekvencija da se šire u pravocrtnim snopovima (zrakama), slijede zakone geometrijske akustike i pritom se šire relativno malom brzinom.

Ultrazvuk ima posebnu ulogu u proučavanju strukture i svojstava tvari, jer se uz njihovu pomoć relativno lako mogu odrediti najrazličitije karakteristike materijalnih sredina, kao što su elastične i viskoelastične konstante, termodinamičke karakteristike, oblici Fermijevih površina, itd. dislokacije, nesavršenosti kristalne rešetke itd. Relevantna grana proučavanja ultrazvuka naziva se molekularna akustika.

Ultrazvuk u eholokaciji i sonaru (hrana, obrana, rudarstvo)

Prvi prototip sonara izradio je ruski inženjer Shilovsky zajedno s francuskim fizičarom Langevinom 1912. godine za sprječavanje sudara brodova s ledenim blokovima i santama leda.

Uređaj koristi princip refleksije i prijema zvučnog vala. Signal je bio usmjeren prema određenoj točki, a po kašnjenju signala odgovora (eho), poznavajući brzinu zvuka, mogla se procijeniti udaljenost do prepreke koja reflektira zvuk.

Shilovsky i Langevin započeli su dubinsko proučavanje hidroakustike i ubrzo stvorili uređaj sposoban detektirati neprijateljske podmornice u Sredozemnom moru na udaljenosti do 2 kilometra. Svi moderni sonari, uključujući i vojne, potomci su ovog uređaja.

Moderni ehosonderi za proučavanje reljefa dna sastoje se od četiri bloka: odašiljača, prijemnika, pretvarača i zaslona.Funkcija odašiljača je slanje ultrazvučnih impulsa (50 kHz, 192 kHz ili 200 kHz) duboko u vodu, koji se šire kroz vodu brzinom od 1,5 km/s, gdje se reflektiraju od riba, kamenja, drugih predmeta. i ispod, nakon što ovaj odjek stigne do prijemnika, pretvarač se obrađuje i rezultat se prikazuje na zaslonu u obliku pogodnom za vizualnu percepciju.

Ultrazvuk u elektroničkoj i elektroindustriji

Mnoga područja moderne fizike ne mogu bez ultrazvuka. Fizika čvrstih tijela i poluvodiča, kao i akustoelektronika, u mnogočemu su blisko povezani s ultrazvučnim istraživačkim metodama — s efektima na frekvenciji od 20 kHz i višoj. Posebno mjesto ovdje zauzima akustoelektronika, gdje ultrazvučni valovi stupaju u interakciju s električnim poljima i elektronima unutar čvrstih tijela.

Volumetrijski ultrazvučni valovi koriste se u vodovima za kašnjenje i u kvarcnim rezonatorima za stabilizaciju frekvencije u suvremenim elektroničkim sustavima za obradu i prijenos informacija.Površinski akustični valovi zauzimaju posebno mjesto u pojasnim filtrima za televiziju, u frekvencijskim sintetizatorima, u uređajima za prijenos akustičnih valova, u memoriji i uređajima za čitanje slike. Konačno, korelatori i konvolveri u svom radu koriste transverzalni akustoelektrični efekt.

Radioelektronika i ultrazvuk

Ultrazvučne linije kašnjenja korisne su za kašnjenje jednog električnog signala u odnosu na drugi.Električni puls se pretvara u pulsirajuću mehaničku vibraciju s ultrazvučnom frekvencijom, koja se širi mnogo puta sporije od elektromagnetskog pulsa; mehanička vibracija se zatim pretvara natrag u električni impuls i proizvodi se signal koji kasni u odnosu na izvorni ulaz.

Za takvu pretvorbu obično se koriste piezoelektrični ili magnetostrikcijski pretvarači, zbog čega se linije kašnjenja nazivaju i piezoelektrični ili magnetostrikcijski.

U piezoelektričnoj liniji kašnjenja, električni signal se primjenjuje na kvarcnu ploču (piezoelektrični pretvarač) kruto spojenu na metalnu šipku.

Drugi piezoelektrični pretvarač spojen je na drugi kraj šipke. Ulazni pretvarač prima signal, generira mehaničke vibracije koje se šire duž šipke, a kada vibracije dođu do drugog pretvarača kroz šipku, ponovno se proizvodi električni signal.

Brzina širenja vibracija duž šipke mnogo je manja od brzine električnog signala, stoga signal koji prolazi kroz šipku kasni u odnosu na ulaz za iznos koji se odnosi na razliku u brzinama elektromagnetskih i ultrazvučnih vibracija.

Magnetostrikcijska linija kašnjenja će sadržavati ulazni pretvarač, magnete, zvučnu žicu, izlazni pretvarač i apsorbere. Ulazni signal se dovodi na prvu zavojnicu, oscilacije ultrazvučne frekvencije - mehaničke oscilacije - započinju u akustičkom vodiču šipke od magnetostriktivnog materijala - magnet ovdje stvara trajnu magnetizaciju u zoni transformacije i početnu magnetsku indukciju.

U šipki se vibracije šire brzinom od 5000 m / s, na primjer, za duljinu šipke od 40 cm, kašnjenje će biti 80 μs. Prigušivači na oba kraja šipke sprječavaju neželjene refleksije signala. Magnetostrikcijski poremećaji uzrokovat će promjenu indukcije u drugom namotu (izlazni pretvarač) EMF.

Ultrazvuk u proizvodnoj industriji (rezanje i zavarivanje)

Abrazivni materijal (kvarcni pijesak, dijamant, kamen itd.) postavlja se između izvora ultrazvuka i obratka. Ultrazvuk djeluje na abrazivne čestice koje opet udaraju u dio frekvencijom ultrazvuka. Materijal obratka pod utjecajem velikog broja malih udaraca abrazivnih zrna se uništava - tako se vrši obrada.

Rezanje se dodaje kretanju posmaka, dok su uzdužne rezne oscilacije glavne. Točnost ultrazvučne obrade ovisi o veličini zrna abraziva i doseže 1 mikron. Na taj način se izrađuju složeni rezovi koji su neophodni u izradi metalnih dijelova, brušenju, graviranju i bušenju.

Ako je potrebno zavariti različite metale (ili čak polimere) ili spojiti debeli dio s tankom pločom, ultrazvuk opet dolazi u pomoć. Ovo je tzv hladno ultrazvučno zavarivanje… Pod utjecajem ultrazvuka u zoni zavarivanja, metal postaje vrlo plastičan, dijelovi se vrlo lako mogu okretati tijekom spajanja pod bilo kojim kutom. I vrijedi isključiti ultrazvuk - dijelovi će se odmah spojiti, uhvatiti.

Posebno je značajno da se zavarivanje odvija na temperaturi ispod tališta dijelova, a njihovo spajanje zapravo se odvija u čvrstom stanju, ali tako se zavaruju čelici, titan, pa čak i molibden. Najlakše se zavaruju tanki limovi. Ova metoda zavarivanja ne podrazumijeva posebnu pripremu površine dijelova, to se također odnosi na metale i polimere.

Ultrazvučno ispitivanje se koristi za otkrivanje ravnih nedostataka u metalu tijekom zavarivanja (pukotine, nedostatak penetracije, nedostatak prianjanja). Ova metoda je vrlo učinkovita za fino zrnate čelike.

Ultrazvuk u metalurgiji (ultrazvučna detekcija grešaka)

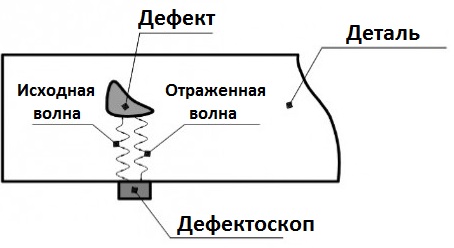

Ultrazvučna detekcija defekata — detekcija defekata na temelju promjene uvjeta širenja elastičnih, uglavnom ultrazvučnih vibracija.

Ultrazvučna detekcija grešaka jedna je od najučinkovitijih metoda nedestruktivne kontrole kvalitete metalnih dijelova.

U homogenom mediju ultrazvuk se širi u smjeru bez brzog slabljenja, a karakteristična mu je refleksija na granici medija. Tako se metalni dijelovi provjeravaju na šupljine i pukotine unutar njih (međuspoja zrak-metal) i otkriva se povećani zamor metala.

Ultrazvuk može prodrijeti u dio na dubini od 10 metara, a veličina otkrivenih defekata je reda veličine 5 mm. Postoje: sjena, puls, rezonancija, strukturna analiza, vizualizacija, — pet metoda ultrazvučne detekcije grešaka.

Najjednostavnija metoda je ultrazvučna detekcija defekta u sjeni, ova se metoda temelji na slabljenju ultrazvučnog vala kada naiđe na defekt pri prolasku kroz dio, budući da defekt stvara ultrazvučnu sjenu.Rade dva pretvarača: prvi emitira val, drugi ga prima.

Ova metoda je neosjetljiva, defekt se detektira samo ako njegov utjecaj promijeni signal za najmanje 15%, osim toga, nemoguće je odrediti dubinu gdje se defekt nalazi u dijelu. Točniji rezultati dobivaju se pulsirajućom ultrazvučnom metodom, također pokazuje dubinu.

Za emitiranje i primanje koriste se elastične vibracije piezoelektrični pretvarači, te u području zvuka i niskih ultrazvučnih frekvencija — magnetostrikcijski pretvarači.

Za prijenos elastičnih vibracija s pretvarača na kontrolirani proizvod i obrnuto koriste se sljedeće metode:

- beskontaktno;

- suhi kontakt (uglavnom za niske frekvencije);

- kontakt s mazivom (prije ispitivanja na čisto obrađenu površinu proizvoda nanosi se sloj ulja ili vode debljine mnogo manje od elastične valne duljine);

- kontakt s mlazom (kroz struju tekućine koja teče u malom razmaku između piezoelektričnog elementa i površine proizvoda);

- uranjanje (kontrolirani proizvod se uranja u kadu i kontakt se ostvaruje kroz sloj tekućine čija debljina mora biti najmanje 1/4 debljine proizvoda).

Prednost imerzijskih, inkjet i beskontaktnih metoda je nedostatak trošenja glava za pretraživanje i mogućnost korištenja većih brzina skeniranja, kao i mogućnost automatizacije upravljanja.

Vidi također:

Instalacije za ultrazvučno čišćenje dijelova

Ultrazvučni senzori za sustave automatizacije

Senzori i mjerni uređaji za određivanje sastava i svojstava tvari