Električna oprema strojeva za brušenje

Strojevi za brušenje se uglavnom koriste za smanjenje hrapavosti dijelova i dobivanje točnih dimenzija. Glavni alat za brušenje je brusna ploča. Strojevi za brušenje mogu obrađivati vanjske i unutarnje cilindrične, stožaste i oblikovane površine i ravnine, rezati detalje, brusiti navoje i zube, oštriti alate za rezanje itd.

Strojevi za brušenje se uglavnom koriste za smanjenje hrapavosti dijelova i dobivanje točnih dimenzija. Glavni alat za brušenje je brusna ploča. Strojevi za brušenje mogu obrađivati vanjske i unutarnje cilindrične, stožaste i oblikovane površine i ravnine, rezati detalje, brusiti navoje i zube, oštriti alate za rezanje itd.

Strojevi za brušenje, ovisno o namjeni, dijele se na cilindrično brušenje, unutarnje brušenje, bezcentralno brušenje, površinsko brušenje i specijalno.

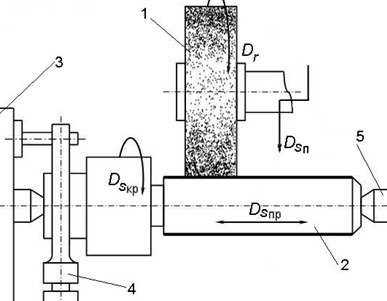

Obrada metala na stroju za cilindrično brušenje:

Kružno brušenje: 1 — brusni disk; 2 — prazan; 3 — pogonski uložak; 4 — ovratnik; 5 — stražnji centar

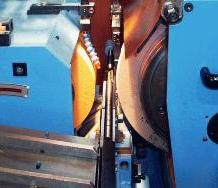

Unutarnje brušenje:

Električna oprema za strojeve za brušenje ploča

Pogon vretena: vjeverica asinkroni motor, asinkroni motor s promjenom pola, istosmjerni motor. Zaustavljanje: protivljenjem i pomoću elektromagneta.

Pogon stola: varijabilni hidraulički pogon, reverzibilni kavezni indukcijski motor s kočnicom protiv rotacije ili pomoću elektromagneta, EMU pogon, kavezni indukcijski motor (s rotirajućim stolom).

Pomoćni uređaji služe za: hidrauličku pumpu s poprečnim periodičnim posmakom, poprečno pomicanje (asinkroni vjeveričasti motor ili istosmjerni motor teških strojeva), vertikalno kretanje glave brusne ploče, pumpu za hlađenje, pumpu za podmazivanje, transporter i pranje, magnetski filter.

Specijalni elektromehanički uređaji i blokade: elektromagnetske mase i ploče, demagnetizatori, magnetski filtri rashladne tekućine, brojanje ciklusa dotjerivanja kotača, uređaj za aktivno upravljanje.

Karakteristična značajka razvoja strojeva za mljevenje posljednjih godina je brzi porast brzina brušenja od 30-35 do 80 m / s i više.

Obično koriste asinkrone kavezne motore za pogon brusnog diska na površinskim brusilicama... Mogu se ugraditi i činiti jednu jedinicu s glavom kotača.

Obično koriste asinkrone kavezne motore za pogon brusnog diska na površinskim brusilicama... Mogu se ugraditi i činiti jednu jedinicu s glavom kotača.

Brusno vreteno je ujedno i osovina elektromotora, a samo ako je potrebno povećati ili (rjeđe) smanjiti brzinu vrtnje abrazivne ploče, povezuje se s osovinom elektromotora remenskim prijenosom. Zbog značajne inercije kotača, vrijeme rotacije brusnog vretena po inerciji je 50-60 s i više. Kada je potrebno smanjiti ovo vrijeme, pribjegavaju električnom kočenju.

Obično se ne kontrolira brzina motora brusne ploče.Beskonačno promjenjiva kontrola brzine brusnog vretena unutar malih granica (1,5:1), u nekim slučajevima se koristi za održavanje konstantne periferne brzine abrazivnog kotača dok se troši.

Želja za smanjenjem vibracija u radu pogona instaliranih na strojevima za brušenje dovela je do upotrebe različitih vrsta amortizera u ugradnji elektromotora i široke primjene remenskih prijenosa, mekih spojki i hidrauličkih sustava.

Za strojeve za brušenje od posebne su važnosti toplinske deformacije koje nastaju tijekom obrade dijela.Da se dio ne bi zagrijavao, obilno se hladi emulzijom, koja se ponekad dovodi kroz punu osovinu ploče, a ponekad kroz pore diska za mljevenje. Pumpe rashladne tekućine montirane su na spremnike emulzije smještene odvojeno od stroja kako bi se izbjeglo zagrijavanje stroja rashladnom emulzijom. Elektromotori takvih crpki spojeni su na krug stroja pomoću utičnih spojeva.

Mase klipa malih strojeva obično se pokreću hidraulički. Promjene brzine vrše se hidrauličkim brtvama. Razni pogoni promjenjive brzine koriste se na teškim strojevima.

Karakteristična značajka periodičnog poprečnog posmaka strojeva za brušenje je mala vrijednost najmanjeg posmaka (1 - 5 mikrona). Takvo hranjenje često se vrši pomoću hidrauličkog aktuatora koji djeluje na zaporni mehanizam. Električni pogon s EMU često se koristi za pogon rotacijskih stolova strojeva za površinsko brušenje. U nekim se slučajevima za rotacijsko gibanje također koristi podesivi hidraulički pogon.

Uređaj za obradu kotača za brusilice koje rade na automatskom i ponekad poluautomatskom ciklusu obično se pokreće hidraulički. Rjeđe se koristi električni pogon. Stajanje se provodi u pravilnim intervalima, dosežući 1 sat, a ponekad i više. Za automatizaciju procesa koristi se vremenski relej motora. Drugo rješenje ovog problema je korištenje releja za brojanje impulsa.

Uređaj za obradu kotača za brusilice koje rade na automatskom i ponekad poluautomatskom ciklusu obično se pokreće hidraulički. Rjeđe se koristi električni pogon. Stajanje se provodi u pravilnim intervalima, dosežući 1 sat, a ponekad i više. Za automatizaciju procesa koristi se vremenski relej motora. Drugo rješenje ovog problema je korištenje releja za brojanje impulsa.

Elektromagnetske ploče (kao i ploče s trajnim magnetima) i elektromagnetski rotacijski stolovi naširoko se koriste na strojevima za površinsko brušenje. Na nekim površinskim brusilicama s rotacijskim stolom mali se dijelovi neprekidno ubacuju, fiksiraju, uklanjaju i demagnetiziraju dok se stol okreće.

Električna oprema za strojeve za cilindrično brušenje, unutarnje brušenje i brušenje bez središta.

Pogon vretena: asinkroni kavezni motor.

Pogon rotacije: kavezni indukcijski motor sa sklopkom polova, istosmjerni motor (s dinamičkim kočenjem), G-D sustav s EMU, kavezni indukcijski motor s elektromagnetskom spojkom, pogon magnetskog pojačala i istosmjerni motor, tiristorski istosmjerni pogon.

Pogon: podesivi hidraulički pogon, istosmjerni motor, G — D sustav.

Pomoćni uređaji se koriste za: pumpu za hlađenje, hidrauličku pumpu za napajanje, pumpu za podmazivanje, doradu kotača, usisivač, kretanje glave kotača, kretanje repa, rotaciju pogonskog kotača (za strojeve bez središta), transporter dijelova, pogonske kotače za dovod, oscilator, uređaj za spremnik, magnetski separator.

Specijalni elektromehanički uređaji i blokade: električni mjerni uređaji za aktivno upravljanje i automatsko podešavanje, uređaji za automatsko dotjerivanje kotača, elektromagnetske stezne glave, magnetski separatori rashladne tekućine.

Kod teških cilindričnih brusilica, motori s promjenjivom paralelnom pobudom obično se koriste za okretanje brusnog kotača. Kako se abrazivni kotač troši i njegov promjer smanjuje, brzina pogona se mijenja tako da se brzina rezanja ne mijenja. Kontrolni raspon je 2:1.

Za rotaciju dijela teških cilindričnih strojeva za brušenje najčešće se koriste pogon G-D sustava s rasponom podešavanja 1:10, kao i tiristorski pogoni. Osobitost pogona sastoji se u velikom momentu pod opterećenjem (do 2 Mn).

Za rotaciju dijela teških cilindričnih strojeva za brušenje najčešće se koriste pogon G-D sustava s rasponom podešavanja 1:10, kao i tiristorski pogoni. Osobitost pogona sastoji se u velikom momentu pod opterećenjem (do 2 Mn).

Za uzdužni posmak teških strojeva za uzdužno brušenje najčešće se koristi EMC pogon s regulacijskim područjem do 50:1, a posljednjih godina i tiristorski pogoni. Dodatno mehaničko podešavanje obično se ne izvodi.Pogon s uzdužnim posmakom mora jamčiti stalnost zadane brzine s pogreškom do 5%. Zaustavljanje treba obaviti s pogreškom ne većom od 0,5 mm. Kako bi se poboljšala točnost vožnje unatrag, brzina prije vožnje unatrag je smanjena.

Za uzdužno napajanje ponekad se koriste višebrzinski asinkroni motori s višestupanjskom kutijom za napajanje. Takav pogon je jednostavniji i pouzdaniji. Međutim, koristi se rjeđe, jer ne pruža mogućnost glatke prilagodbe. Pokreti ugradnje izvode se brzinom od 5 — 7 m / min.

Za teške strojeve za brušenje od posebne je važnosti uporaba električnog pogona s beskonačno promjenjivom regulacijom broja okretaja. Takav pogon omogućuje da se ne radi brzinom pri kojoj dolazi do vibracija. Osim toga, osigurana je povećana produktivnost. Za kontrolu opterećenja, kao i stupnja tuposti petlje, ponekad se koriste vatmetri koji su uključeni u krug motora vretena.

U strojevima za brušenje bez središta koristi se aksijalno oscilirajuće kretanje kotača (do 6 mm). To povećava učestalost obrade. Za unutarnje brušenje rupa malog promjera koriste se brusna električna vretena s visokofrekventnim elektromotorima.

Za cilindrične brusilice, kako bi se povećala produktivnost, abrazivni kotač se obično dovodi do obratka velikom brzinom. Ako se na određenoj maloj udaljenosti od oboda obrađene površine automatski izvrši prijelaz na radni pomak, tada će put daljnjeg kretanja prije početka procesa rezanja biti promjenjiva vrijednost. To je zbog nedosljednosti dopuštenja za obradu različitih dijelova, kao i trošenja brusne ploče.

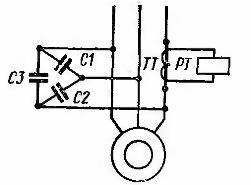

Polagano pomicanje brusne ploče prije rezanja traje dugo. Da bi se to smanjilo, koristi se povećanje struje elektromotora na početku procesa rezanja. U ovom slučaju (slika 1) namot strujnog releja RT preko strujnog transformatora CT spojen je na jednu fazu elektromotora. Prilikom rezanja kruga struja motora se povećava, strujni relej se uključuje i svojim kontaktima prelazi na radni izvor napajanja.Da bi se povećala osjetljivost uređaja, kondenzatori CI, C2, C3 spojeni su paralelno s motorom, odabrani tako da se kompenzira reaktivna komponenta struje praznog hoda.

Riža. 1. Kontrola početka rezanja brusilica

U iste svrhe koristi se relej snage, kao i fotodetektori koji daju signal od iskri koje nastaju prilikom rezanja abrazivnog kotača. Korištenje aktivnog pregleda i ponovnog podešavanja se širi kako bi se poboljšale performanse i točnost strojeva za brušenje.

Na nekim strojevima za površinsko brušenje s rotacijskim stolom i brusnim rubovima kotača, značajno smanjenje vremena stroja može se postići automatskim povećanjem brzine rotacije stola kako se kotač približava osi rotacije stola.

Proces elektrokemijskog brušenja dijamanta postao je široko rasprostranjen. U ovom procesu, metal se uklanja zahvaljujući kombiniranom djelovanju elektrokemijskog otapanja i abrazivnog brušenja. Istodobno, produktivnost se povećava 2-3 puta u usporedbi s abrazivnim dijamantnim brušenjem, a potrošnja dijamantnih kotača smanjuje se tri puta.

Elektrodijamantno brušenje omogućuje vam obradu tvrdih legura i materijala u kojima abrazivno dijamantno brušenje prati pukotine, opekline i nepravilnosti.U ovom slučaju, čistoća površine praktički ne ovisi o veličini zrna kotača, budući da se mikroizbočine u velikoj mjeri uklanjaju anodnim otapanjem dijamantnih zrna u razmaku između površine obrađenog metalnog dijela i brušenja. kotač Kroz ovaj razmak, koji iznosi nekoliko desetaka mikrometara, pumpa se elektrolit, koji je vodena otopina soli, na primjer, natrijev i kalijev nitrat s koncentracijom do 10-15%.