Tehnička dijagnostika i metode tehničke dijagnostike

Tehnička dijagnostika — područje znanja koje pokriva teoriju, metode i sredstva utvrđivanja tehničkog stanja objekta. Svrha tehničke dijagnostike u sustavu općeg održavanja je smanjenje obujma troškova u operativnoj fazi zbog ciljanih popravaka.

Tehnička dijagnostika — područje znanja koje pokriva teoriju, metode i sredstva utvrđivanja tehničkog stanja objekta. Svrha tehničke dijagnostike u sustavu općeg održavanja je smanjenje obujma troškova u operativnoj fazi zbog ciljanih popravaka.

Tehnička dijagnostika — postupak utvrđivanja tehničkog stanja objekta. Dijeli se na testnu, funkcionalnu i ekspresnu dijagnostiku.

Periodična i planirana tehnička dijagnostika omogućuje:

-

provodi ulaznu kontrolu agregata i rezervnih jedinica pri nabavi istih;

-

minimizirati iznenadna neplanirana gašenja tehničke opreme;

-

upravljanje starenjem opreme.

Sveobuhvatna dijagnoza tehničkog stanja opreme omogućuje rješavanje sljedećih zadataka:

-

izvršiti popravke prema stvarnom stanju;

-

povećati prosječno vrijeme između popravaka;

-

smanjenje potrošnje dijelova tijekom rada različite opreme;

-

smanjenje količine rezervnih dijelova;

-

smanjenje trajanja popravka;

-

poboljšanje kvalitete popravaka i otklanjanje sekundarnih oštećenja;

-

produljiti vijek operativne opreme na rigoroznoj znanstvenoj osnovi;

-

za povećanje sigurnosti u radu energetske opreme:

-

smanjenje potrošnje goriva i energetskih resursa.

Ispitna tehnička dijagnostika — to je dijagnostika u kojoj se ispitni utjecaji primjenjuju na objekt (na primjer, određivanje stupnja istrošenosti izolacije električnih strojeva promjenom tangensa kuta dielektričnih gubitaka kada se napon primjenjuje na namot motora iz most izmjenične struje).

Funkcionalna tehnička dijagnostika - to je dijagnostika u kojoj se mjere i analiziraju parametri objekta tijekom njegovog rada, ali za njegovu namjenu ili u posebnom načinu, na primjer, određivanje tehničkog stanja kotrljajućih ležajeva promjenom vibracija tijekom rada električnih strojevi.

Ekspresna dijagnostika — to je dijagnostika koja se temelji na ograničenom broju parametara u unaprijed određenom vremenu.

Predmet tehničke dijagnostike — proizvod ili njegovi sastavni dijelovi koji se (podvrgavaju) dijagnostici (kontroli).

Tehničko stanje - to je stanje koje je u određenom trenutku u određenim uvjetima okoline karakterizirano vrijednostima dijagnostičkih parametara utvrđenih tehničkom dokumentacijom za objekt.

Alati za tehničku dijagnostiku — oprema i programi uz pomoć kojih se provodi dijagnostika (kontrola).

Ugrađena tehnička dijagnostika — to su dijagnostički alati koji su sastavni dio stranice (na primjer, plinski releji u transformatorima za napon 100 kV).

Vanjski uređaji za tehničku dijagnostiku — to su dijagnostički uređaji koji su konstrukcijski odvojeni od gradilišta (na primjer, sustav za kontrolu vibracija pumpi za pretakanje ulja).

Sustav tehničke dijagnostike - skup alata, objekata i izvođača potrebnih za provođenje dijagnostike prema pravilima utvrđenim tehničkom dokumentacijom.

Tehnička dijagnostika — rezultat dijagnoze.

Predviđanje tehničkog stanja je određivanje tehničkog stanja objekta sa zadanom vjerojatnošću za nadolazeći vremenski interval tijekom kojeg će ostati radno (neradno) stanje objekta.

Algoritam za tehničku dijagnostiku — skup propisa koji određuju redoslijed radnji pri izvođenju dijagnostike.

Dijagnostički model — formalni opis objekta koji je potreban za rješavanje dijagnostičkih problema. Dijagnostički model može se prikazati kao skup grafikona, tablica ili standarda u dijagnostičkom prostoru.

Postoje različite metode tehničke dijagnostike:

Vizualno-optička metoda ispunjen povećalom, endoskopom, čeljust i druge jednostavne uređaje. Ova metoda se u pravilu koristi stalno, provodeći vanjske preglede opreme tijekom pripreme za rad ili u procesu tehničkih pregleda.

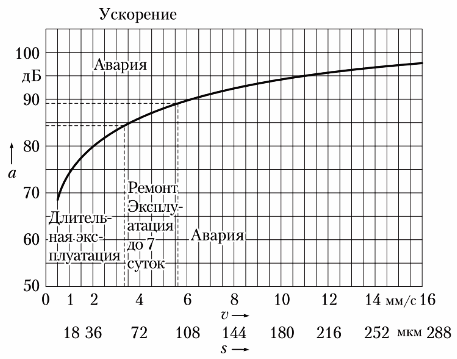

Vibroakustička metoda izvedena različitim instrumentima za mjerenje vibracija. Vibracija se procjenjuje vibracijskim pomakom, vibracijskom brzinom ili vibracijskim ubrzanjem.Procjena tehničkog stanja ovom metodom provodi se općom razinom vibracija u frekvencijskom području 10 — 1000 Hz ili frekvencijskom analizom u rasponu 0 — 20 000 Hz.

Odnos parametara vibracija

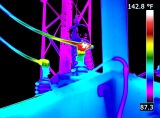

Termovizijska (termografska) metoda realizirana sa pirometri i termovizijske kamere… Pirometri mjere temperaturu na beskontaktni način u bilo kojoj određenoj točki, tj. da biste dobili informacije o nultoj temperaturi, morate skenirati objekt ovim uređajem. Toplinski izolatori omogućuju određivanje temperaturnog polja u određenom dijelu površine dijagnosticiranog objekta, što povećava učinkovitost u otkrivanju nastalih nedostataka.

Metoda akustične emisije koja se temelji na registraciji visokofrekventnih signala u metalima i keramici pri nastanku mikropukotina. Frekvencija zvučnog signala varira u rasponu od 5 do 600 kHz. Signal se pojavljuje u trenutku mikropukotina. Na kraju razvoja pukotina nestaje. Kao rezultat toga, kada se koristi ova metoda, u dijagnostičkom procesu koriste se različite metode učitavanja objekata.

Magnetska metoda Koristi se za otkrivanje nedostataka: mikropukotina, korozije i lomova čeličnih žica u užadi, koncentracije naprezanja u metalnim konstrukcijama. Koncentracija naprezanja se detektira posebnim uređajima koji se temelje na principima Barkhaussena i Villarija.

Metoda djelomičnog pražnjenja Koristi se za otkrivanje nedostataka u izolaciji visokonaponske opreme (transformatora, električnih strojeva).Fizička osnova parcijalnih pražnjenja je da se lokalni naboji različitog polariteta stvaraju u izolaciji električne opreme. Do iskre (pražnjenja) dolazi kod naboja različitog polariteta. Frekvencija ovih pražnjenja varira u rasponu od 5 do 600 kHz, imaju različitu snagu i trajanje.

Postoje različite metode registracije djelomičnih pražnjenja:

-

metoda potencijala (sonda za djelomično pražnjenje Lemke-5);

-

akustični (koriste se visokofrekventni senzori);

-

elektromagnetski (sonda za djelomično pražnjenje);

-

kapacitet.

Za otkrivanje grešaka u izolaciji staničnih sinkronih generatora s vodikovim hlađenjem i grešaka u transformatorima za napon 3 — 330 kV koristi se plinsko-kromatografska analiza... Pri pojavi raznih grešaka u transformatorima u ulje se ispuštaju različiti plinovi: metan, acetilen. , vodik, itd. Udio ovih plinova otopljenih u ulju je izuzetno mali, ali ipak postoje uređaji (kromatogrami) pomoću kojih se ti plinovi detektiraju u transformatorskom ulju i utvrđuje stupanj razvoja pojedinih nedostataka.

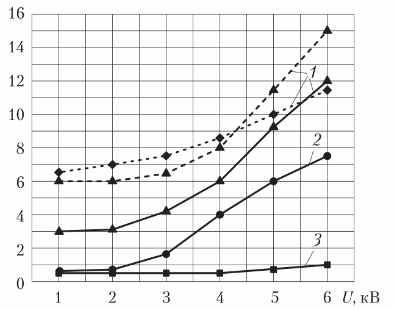

Za mjerenje tangensa kuta dielektričnih gubitaka u izolaciji u visokonaponskoj električnoj opremi (transformatori, kabeli, električni strojevi) koristi se poseban uređaj - AC most… Ovaj parametar se mjeri na izvoru napajanja s naponom od nominalnog do 1,25 nominalnog. Ako je izolacija u dobrom tehničkom stanju, tangens dielektričnog gubitka ne bi se trebao mijenjati u ovom području napona.

Grafikoni promjena tangensa kuta dielektričnih gubitaka: 1 — nezadovoljavajuće; 2 — zadovoljavajuće; 3 — dobro tehničko stanje izolacije

Osim toga, za tehničku dijagnostiku vratila električnih strojeva, kućišta transformatora mogu se koristiti sljedeće metode: ultrazvuk, ultrazvučno mjerenje debljine, radiografsko, kapilarno (u boji), vrtložnim strujama, mehaničko ispitivanje (tvrdoća, napetost, savijanje), rendgensko snimanje. detekcija defekata zrakama, metalografska analiza.

Gruntovich N.V.