Što je programabilni logički kontroler

Kontrolor (od engleskog Control) - kontrola. Kontroler u automatiziranim sustavima je tehnički alat koji obavlja funkcije upravljanja fizičkim procesima u skladu s definiranim algoritmom, koristeći informacije primljene od senzora i prikazane na krajnjim uređajima. Svaki uređaj koji može raditi automatski uključuje upravljački kontroler — modul koji definira logiku rada uređaja.

Programabilni logički kontroleri (PLC) — tehnička sredstva koja se koriste za automatizaciju tehnoloških procesa. To je elektronički specijalizirani uređaj koji radi u stvarnom vremenu.

PLC se može digitalno programirati i tako vrlo lako prilagoditi zahtjevima određenog procesa. Uz sve veće zahtjeve za modernim strojevima i proizvodnim procesima, PLC automatizirana rješenja postala su sastavni dio svakodnevne industrijske proizvodnje.

Glavni način rada PLC-a je njegova dugotrajna autonomna uporaba, često u nepovoljnim uvjetima okoline, bez većeg održavanja i bez ljudske intervencije.PLC-ovi se obično koriste za kontrolu sekvencijalnih procesa, korištenjem ulaza i izlaza za određivanje stanja objekta i izdavanje kontrolnih radnji.

Programabilni logički kontroleri idealni su za pojedinačno upravljanje različitim aplikacijama, strojevima, sustavima i procesima ili digitalno upravljanje napajanjem.

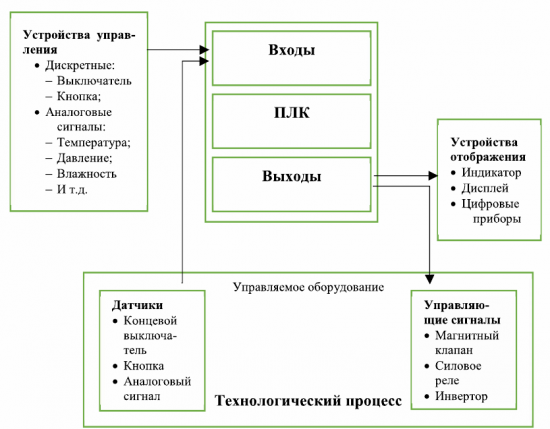

Programabilni logički kontroler je mikroprocesorski uređaj dizajniran za prikupljanje, pretvorbu, obradu, pohranjivanje informacija i generiranje upravljačkih naredbi, koji ima konačan broj ulaza i izlaza, senzora, prekidača, aktuatora koji su povezani s njima na objekt upravljanja i dizajniran za rad u modovi u stvarnom vremenu.

Tipični PLC sastoji se od sljedećih dijelova:

- Na primjer, tipke, svjetlosne barijere ili temperaturni senzori povezani su s upravljačkom jedinicom preko ulaza. Zahvaljujući ovim komponentama, PLC sustav može pratiti trenutno stanje stroja.

- Izlazi su povezani s uređajem kao što su električni motori, hidraulički ventili koje PLC koristi za upravljanje određenim strojem.

- Korisnički program — PLC softver, omogućuje prebacivanje izlaza ovisno o aktiviranju ulaza.

- Komunikacijsko sučelje se koristi za povezivanje PLC-a s drugim sustavima.

- PLC također uključuje vlastito napajanje, CPU i internu sabirnicu.

Trenutno korišteni relejno-kontaktni sustavi upravljanja karakteriziraju niska pouzdanost, prisutnost otvorenih kontakata itd. Upotreba programibilnih logičkih kontrolera (PLC) za automatizaciju lokalnih upravljačkih sustava je najučinkovitija.

S vremenom se PLC-ovi nastavljaju razvijati i prilagođavati specifičnim potrebama u industrijskom okruženju.PLC funkcije imaju brojne prednosti: zbog svoje fleksibilnosti mogu se koristiti u raznim industrijama. Postavke se mogu promijeniti u bilo kojem trenutku bez ometanja rada same opreme.

Samo individualno programabilni uređaji za upravljanje, nadzor i regulaciju rada proizvodnih strojeva mogu zadovoljiti visoke zahtjeve suvremene industrije.

PLC se obično može instalirati izravno na proizvodni stroj. Time se štedi potreban prostor. Osim mogućnosti daljinskog upravljanja PLC-om, jedna od njegovih najvećih prednosti je komunikacijska sposobnost.

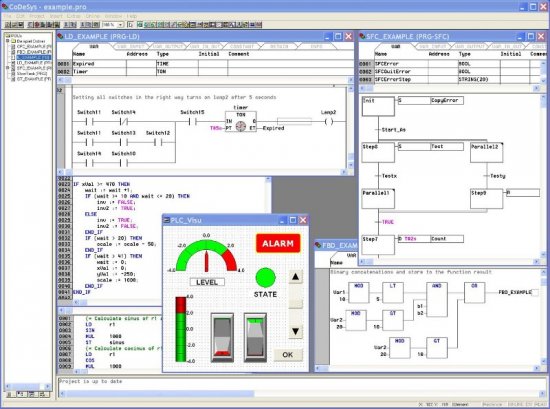

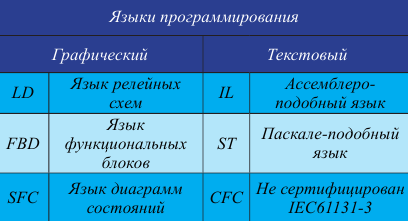

PLC-ovi su programirani u skladu sa standardom IEC-61131-3. PLC-ovi se programiraju uz pomoć specijaliziranih kompleksa, jedan od najpopularnijih je CoDeSys. Uključuje sljedeće jezike: grafički (trakasti dijagram, funkcionalni blok dijagram, sekvencijalni funkcionalni dijagram, kontinuirani funkcionalni dijagram), tekst (popis uputa, strukturirani tekst).

Prvi programabilni logički kontroler na svijetu pojavio se sredinom 20. stoljeća. Modicon 084 bio je ormarić sa skupom međusobno povezanih releja i kontakata, njegova memorija bila je samo 4 kilobajta. Pojam PLC skovao je Allen-Bradley 1971. Zajedno s Richardom Morleyem, on je «otac PLC-a».

Prvi od ovih sustava pripisuje se dvojici tehničara, Richardu E. Morleyu i Odo J. Strugger. Dok je Morley predstavio svoj Modicon 084 sustav kao "poluvodičko poluvodičko računalo" 1969., Odo J. Struger je pomogao u razvoju PLC-ova za Allen-Bradley sa sjedištem u Wisconsinu. Oba inženjera smatraju se tvorcima prvog programabilnog logičkog kontrolera (PLC).S vremenom su zahtjevi proizvodnih okruženja diljem svijeta porasli. Tako je PLC evoluirao i stavljen u upotrebu u mnogim verzijama.

— Inženjer elektrotehnike Yakov Kuznetsov

Struktura programabilnog logičkog kontrolera:

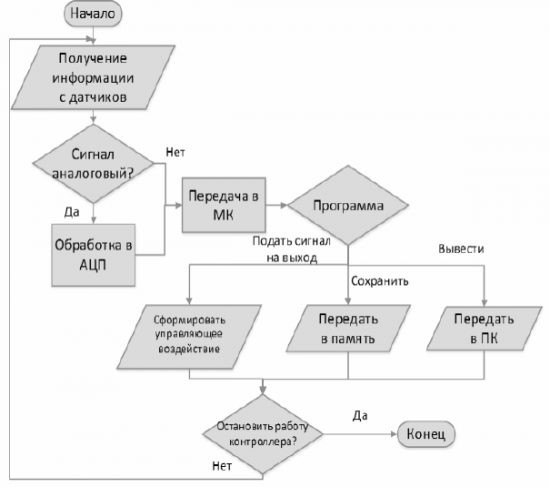

Algoritam rada PLC-a:

Glavni način rada PLC-a je njegova dugotrajna autonomna uporaba, često u nepovoljnim uvjetima okoline, bez većeg održavanja i praktički bez ljudske intervencije.

PLC-ovi imaju niz karakteristika koje ih razlikuju od ostalih elektroničkih uređaja koji se koriste u strojarstvu:

-

Za razliku od mikrokontrolera (računala s jednim čipom)—mikrokruga dizajniranog za upravljanje elektroničkim uređajima—PLC-ovi se obično koriste u automatiziranim procesima industrijske proizvodnje u kontekstu proizvodnog pogona;

-

za razliku od računala, PLC-ovi su usmjereni na rad sa strojnim jedinicama kroz sofisticirani unos senzorskih signala i izlaz signala na aktuatore, usmjereni na donošenje odluka i kontrolu operatera;

-

Za razliku od ugrađenih sustava, PLC-ovi se proizvode kao neovisni proizvodi, odvojeni od opreme koju kontroliraju.

-

prisutnost proširenog broja logičkih operacija i mogućnost postavljanja mjerača vremena i brojača.

-

Svi PLC programski jezici imaju jednostavan pristup bit-manipulaciji u strojnim riječima, za razliku od većine programskih jezika visoke razine na modernim računalima.

Postoje PLC-ovi različitih razina složenosti, ovisno o složenosti zadataka automatizacije koje treba riješiti.

Osnovne operacije PLC-a odgovaraju kombiniranom upravljanju logičkim krugovima specifičnih jedinica — mehaničkih, električnih, hidrauličkih, pneumatskih i elektroničkih.

U procesu upravljanja regulatori generiraju izlazne signale (uključeno — isključeno) za upravljanje aktuatorima (elektromotorima, ventilima, solenoidima i ventilima) na temelju rezultata obrade signala primljenih od senzora ili uređaja više razine.

Moderni programibilni kontroleri također izvode druge operacije, kao što je kombiniranje funkcija brojača i intervalnog mjerača vremena, te upravljanje kašnjenjima signala.

Programabilni logički kontroleri srednje i visoke razine obično imaju ugrađeni hardver i softver za upravljanje kretanjem, posebno brze module brojača, module za pozicioniranje, itd., koji omogućuju relativno jednostavnu implementaciju funkcija upravljanja kretanjem i pružaju visoku preciznost pozicioniranja.

Strukturno, PLC-ovi su prilagođeni za rad u tipičnim industrijskim uvjetima, uzimajući u obzir onečišćenu atmosferu, razine signala, otpornost na toplinu i vlagu, nepouzdanost napajanja, kao i mehaničke udare i vibracije. U tu je svrhu hardverski dio zatvoren u robusno kućište koje minimizira negativan utjecaj brojnih faktora proizvodnje.

Glavna razlika između PLC-a i relejnih upravljačkih krugova su algoritmi koji se implementiraju pomoću programa. Jedan kontroler može implementirati strujni krug ekvivalentan tisućama tvrdih logičkih elemenata. Štoviše, pouzdanost sklopa ne ovisi o njegovoj složenosti.

Programabilni logički kontroleri tradicionalno rade na dnu automatiziranih sustava upravljanja pogonom (ACS)—sustava koji su izravno povezani s proizvodnim tehnologijama.

PLC-ovi su obično prvi korak u izgradnji sustava upravljanja. To je zato što je potreba za automatizacijom stroja ili postrojenja uvijek najočitija. Daje brz ekonomski učinak, poboljšava kvalitetu proizvodnje, izbjegava fizički zahtjevan i rutinski rad. PLC-ovi su po definiciji napravljeni za ovaj posao.

Glavna prednost PLC-a je u tome što mali mehanizam može zamijeniti ogroman broj elektromehaničkih releja, kao i brzo vrijeme skeniranja, kompaktni I/O sustavi, standardizirani alati za programiranje i posebna sučelja koja omogućuju spajanje nestandardnih automatiziranih uređaja izravno na kontroler ili kombiniranje različite opreme u jedan sustav upravljanja.

Kako odabrati pravi PLC

Odabir programabilnog regulatora važan je i težak zadatak pri stvaranju sustava za automatsku kontrolu tehnoloških parametara u bilo kojem industrijskom poduzeću.

Prilikom odabira potrebno je uzeti u obzir i procijeniti veliki broj čimbenika. Kombinirajući tehnološke zahtjeve za određeni objekt za automatsko upravljanje s komparativnom analizom suvremenih programabilnih logičkih kontrolera, možete donijeti pravu odluku.

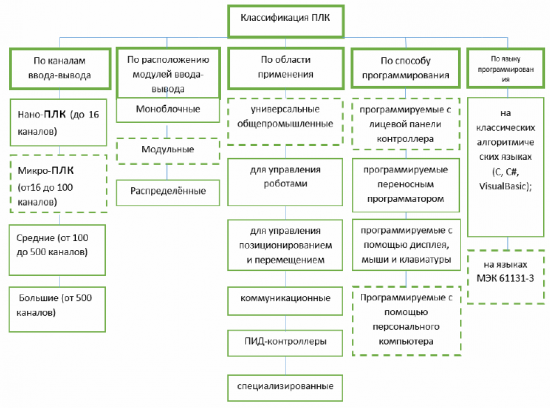

PLC klasifikacija:

Prilikom kupnje PLC-a, prvi korak je pažljivo razmotriti koji tip je pravi za tu svrhu.

Klasični PLC-ovi su moduli koji se obično mogu programirati pomoću računala. Nakon toga računalo više nije potrebno za rad samog PLC-a.U principu, potrebno je razlikovati modularne, kompaktne i PLC-ove s utorima.

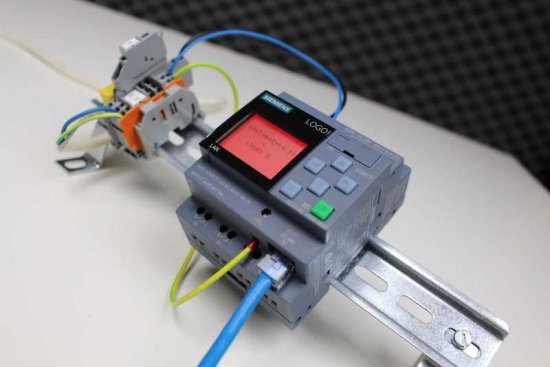

Kompaktni PLC-ovi općenito su jeftiniji i zauzimaju manje prostora. Nakon toga, uglavnom se koristi za male procese automatizacije.

Osim aplikacija temeljenih na PC platformi, postoje i kompaktni PLC-ovi koji se mogu programirati s upravljačke ploče bez osobnog računala.

Modularni PLC-ovi nude mogućnost fleksibilnog sastavljanja upravljačke jedinice iz pojedinačnih modula tako da se mogu programirati složeniji automatizirani zadaci.

Postoje moduli koji se mogu implementirati u sustav kao plug-in kartice u slobodni utor na matičnoj ploči.

Također je potrebno razlikovati PLC-ove u načinu na koji rade. Uz modele koji kontroliraju ulaze u unaprijed određenom ciklusu i PLC-ove koji obrađuju izlaze u različitim fazama, također su dostupni PLC modeli vođeni događajima.

Prije kupnje PLC-a posebnu pozornost treba obratiti na broj ulaza i izlaza, a potrebno je uzeti u obzir i druge parametre koji nisu uzeti u obzir prilikom početnog planiranja. Također razmislite trebate li PLC s integriranim zaslonom i dodirnom pločom. U nekim slučajevima može biti dovoljno čitanje vrijednosti i upravljanje sustavom putem postojeće IT infrastrukture.

Što je HMI

HMI (Human Machine Interface) — komunikacijsko sučelje čovjek-stroj. Ova intuitivna i user-friendly sučelja koriste se kako bi korisnicima omogućila rad i rukovanje strojevima bez dubinskog znanja PLC programiranja. Jedna vrsta HMI uređaja su SCADA sustavi: Sustavi prikupljanja podataka i operativnog upravljanja (SCADA sustavi)